Autore: Ing. Sara Savasta

Il gruppo dei nostri consulenti scientifici ci riferisce che i benefici apportati dalla connessione Exacone┬«, oramai acclarati dagli oltre 7 anni di utilizzo clinico,(1) sono lŌĆÖassoluta stabilit├Ā nel tempo, lŌĆÖeccezionale quantit├Ā e qualit├Ā del tessuto molle peri-implantare, il mantenimento dellŌĆÖosso crestale, il sigillo microbiologico allŌĆÖinterfaccia moncone/impianto, lŌĆÖannullamento dei micromovimenti (figg. 1, 2).

- Figg. 1, 2 – Controllo a 5 anni: condizione dei tessuti molli e rx di controllo (per gentile concessione del Dr Roberto Meli)

- Fig. 2

Tutti questi vantaggi derivano dal fatto che la connessione tra impianto e moncone ├© realizzata tramite lŌĆÖaccoppiamento a cono Morse autobloccante in cui le due parti da accoppiare sono estremamente precise lŌĆÖuna allŌĆÖaltra.

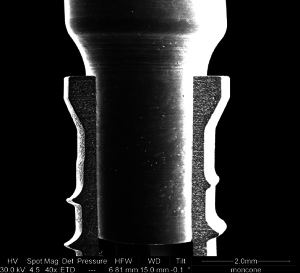

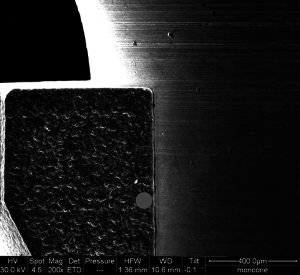

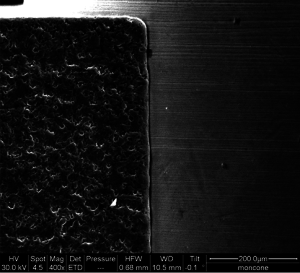

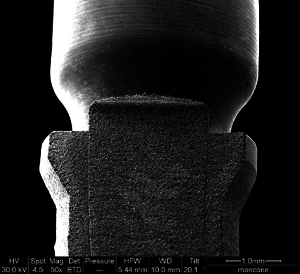

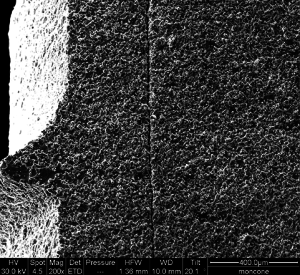

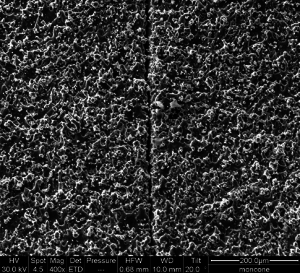

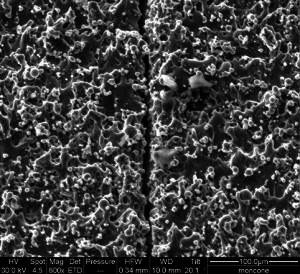

Le immagini, realizzate al SEM, della giunzione impianto/moncone (in cui ├© stata tagliata parte della fixture) permettono di apprezzare al meglio il grado di precisione tra il cono del moncone e quello della fixture (figg. 3-5).

- Figg. 3, 4, 5 – Giunzione al SEM vista longitudinale: moncone intero, fixture sezionata – Immagine SEM 40X

- Fig. 4 – Immagine SEM 200X

- Fig. 5 – Immagine SEM 400X

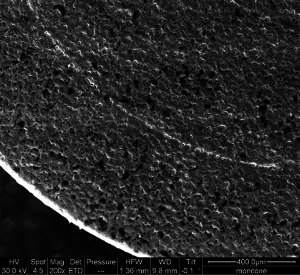

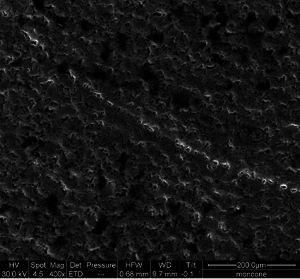

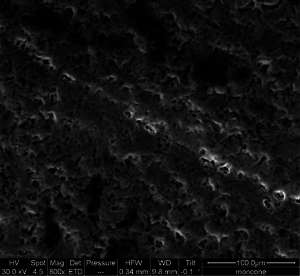

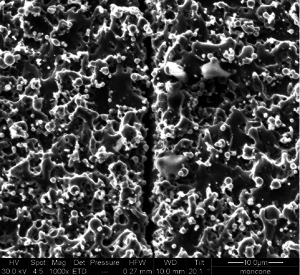

Infatti, la connessione tra il cono maschio del moncone e il cono femmina della fixture, ottenuta tramite lŌĆÖapplicazione di una forza impulsiva, si realizza poich├® le microasperit├Ā della superficie del moncone compenetrano le microasperit├Ā della superficie della fixture, dando luogo ad una sorta di ŌĆ£saldatura a freddoŌĆØ. A tal proposito si osservino le immagini al SEM di una sezione della connessione moncone/impianto attivata, sezione ortogonale allŌĆÖasse moncone/impianto: ├© chiaramente visibile la compenetrazione delle superfici moncone/impianto (figg. 6-8).

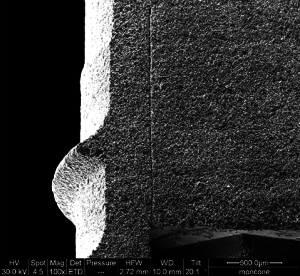

In alcuni punti questa linea di saldatura non ├© pi├╣ visibile, qui si ├© arrivati ad una perfetta compenetrazione delle due superfici e ad un perfetto sigillo microbiologico. Sezionando longitudinalmente la sezione, si pu├▓ trovare il punto in cui si ha gap pari a 0 ┬Ąm, si veda la zona cerchiata di rosso ai vari ingrandimenti (figg. 9-14).

Possiamo, quindi, presumere che questa chiusura zero sia presente a varie quote sulla giunzione fixture/abutment.

Esiste una linea che unisce tutti i punti a gap zero sui 360┬░ della giunzione localizzati a varie quote sulla connessione.

- Figg. 6, 7, 8 – Giunzione al SEM vista ortogonale: moncone sezionato, fixture sezionata – Immagine SEM 200X

- Fig. 7 – Immagine SEM 400X

- Fig. 8 – Immagine SEM 800X

- Figg. 9, 10, 11 – Giunzione al SEM vista longitudinale: moncone sezionato, fixture sezionata – Immagine SEM 50X

- Fig. 10 – Immagine SEM 100X

- Fig. 11 – Immagine SEM 200X

- Figg. 12, 13, 14 – Giunzione al SEM vista longitudinale: moncone sezionato, fixture sezionata – Immagine SEM 400X

- Fig. 13 – Immagine SEM 800X

- Fig. 14 – Immagine SEM 1000X

Per ottenere queste precisioni micrometriche dei pezzi, partiamo ovviamente dalla specifiche del progetto determinando valori nominali e tolleranze produttive.

I prodotti sono disegnati e realizzati tramite tecnologia CAD/CAM (figg. 15, 16).

- Fig. 15 – Disegno CAD del moncone

- Fig. 16 – Disegno CAD della fixture

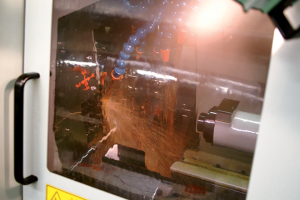

Affinch├® queste tolleranze siano rispettate ci siamo avvalsi di macchine di produzione CNC (Computerized Numerical Control) che sono in grado di realizzare i pezzi per tornitura con tolleranze millesimali (ordine dei micron) partendo da una barra di titanio. Ogni macchina ha sette assi di lavorazione controllati e cinquanta utensili diversi da utilizzarsi nellŌĆÖambito dello stesso pezzo (fig. 17).

- Fig. 17 – Macchine di produzione CNC

- Particolare della tornitura

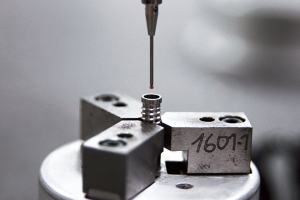

Un ruolo fondamentale nel rispetto delle tolleranze ├© svolto dal controllo, che ├© presente durante tutte le fasi di produzione. I primi due pezzi di produzione di un lotto vengono controllati e i controlli reiterati fino a che la macchina non ├© settata secondo determinati parametri, che permettono di mantenere queste elevate precisioni. Dopo aver settato il tornio, inizia la produzione di un lotto. Ogni ora un operatore controlla un pezzo per verificare che la produzione sia sempre in accordo al settaggio iniziale. A fine produzione, lŌĆÖintero lotto passa al reparto controllo qualit├Ā. Il controllo dei nostri prodotti implantologici ├© effettuato al 100% tramite sofisticati strumenti di altissima precisione.

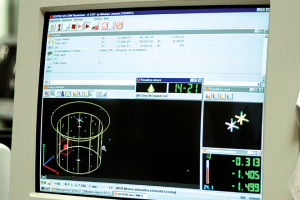

- Fig. 18 – Macchina automatica per il controllo

In particolare, per misurare il cono maschio del moncone (cos├¼ come del tappo di guarigione) e il cono femmina della fixture (cos├¼ come lŌĆÖanalogo da laboratorio) e verificare il rispetto delle tolleranze, si utilizzano macchine automatiche controllate da un computer (fig. 18).

Il software che gestisce la macchina ├© opportunamente personalizzato e programmato da una squadra di tecnici ed ├© specifico per ciascun prodotto presente nella nostra gamma.

La precisione di misura della macchina ├© allŌĆÖinterno di 1 ┬Ąm.

Il locale nel quale sono effettuati i controlli ├© un ambiente controllato in temperatura e umidit├Ā, per garantire lo standard delle misure indipendentemente da eventuali cambiamenti volumetrici dovuti a variazioni di temperatura. Dopo questo controllo i pezzi passano al reparto finitura per essere sottoposti al trattamento della superficie.

Al termine di questa operazione, lŌĆÖintero lotto ritorna al controllo qualit├Ā per unŌĆÖulteriore verifica al 100%.

Si pu├▓ concludere che la qualit├Ā di fabbricazione ├© in diretta correlazione con i benefici clinici della giunzione Exacone┬«. Il raggiungimento di tali livelli di produzione e il loro mantenimento nel tempo esige un impiego non indifferente di energie, mezzi economici e la pi├╣ rigorosa attenzione di tutti i reparti coinvolti; per tutto questo il sistema implantare Exacone┬«┬Āha ottenuto, ovviamente, il marchio CE ed ├© riconosciuto in accordo alle prescrizioni USA-FDA 21 CFR Part 820 e a quelle del Korean Medical Device Act – maggio 2003 e successive modifiche, normative pi├╣ esigenti a livello mondiale.

Infine, a garanzia dellŌĆÖoriginalit├Ā del prodotto, il cono di tutti i monconi ├© marcato con il logo Leone (fig. 19), a significare che il pezzo ├© stato realizzato secondo gli standard produttivi Leone e che ha superato tutti i test di controllo qualit├Ā

- Fig. 19 – Moncone Exacone┬«

Immagini SEM realizzate presso il Centro Ricerche Biotecnologiche Marco Pozzi

Bibliografia:

1. Targetti L, Meli R, Esquiaga H, Soluzioni per il condizionamento dei tessuti molli peri-implantari,

Quintessenza Internazionale 2005; 1:65-75

Belcastro S, Cerquiglini B, Staffolani N, Guerra M, Tecnica chirurgica mono o bifase: basi scientifiche ed applicazioni cliniche,

Quintessenza Internazionale 2005; 4:17-25

De Frenza G, Cantore S, Ballini A, Lomuscio N, Grassi FR,

Studio clinico su 91 pazienti implantoprotesizzati con un sistema implantare a connessione conometrica,

Implantologia Orale 2007; 1:38-42

Mangano C, Mangano F, Montini S, Mangano A, La Colla L,

Impianti a connessione conometrica nel rialzo del seno mascellare: studio prospettico su 227 impianti,

Implantologia 2008; 2:59-71

Mangano C, Mangano F, Piattelli A, Mangano A, La Colla L,

Prospective clinical evaluation of 1920 morse taper connection implants,

Clin Oral Implants Res 2009; 20:254-261

Mangano C et al,

Single tooth Morse taper connection implants after 1-year of functional loading. A multicenter study on 302 patients,