Autore:┬ĀOdt. Massimiliano Pisa.

La tecnologia CAD-CAM ci offre oggi la possibilit├Ā di realizzare barre su impianti per protesi rimovibili e protesi fisse avvitate in lega di titanio o di cromo-cobalto, in zirconia, in PEEK o anche in altri materiali strutturalmente resistenti, fabbricate tramite fresaggio di un unico blocco di materiale fornito dallŌĆÖindustria. Questo ci consente di ottenere sovrastrutture omogenee con uno standard qualitativo elevato e costante, e per di pi├╣ prive di nichel, cadmio o altri metalli potenzialmente allergenici, inseriti nelle leghe odontoiatriche per renderle lavorabili nelle tecniche di fusione in laboratorio.

Rispetto alla tradizionale tecnologia di fusione, la tecnologia CAD-CAM facilita inoltre la realizzazione di sovrastrutture precise e quindi passive, perch├® va ad eliminare tutti i passaggi che possono portare ad imprecisioni, come lŌĆÖespansione dei rivestimenti o la contrazione della lega, che non sono sempre predicibili nella tecnica di fusione a cera persa.

In questo articolo ci limiteremo a indicare il protocollo per la realizzazione di barre e protesi fisse avvitate (tipo Toronto Bridge) su impianti Leone con la tecnologia CAD-CAM, senza addentrarci nello spiegare come e perch├® si progetta una barra su impianti o una protesi avvitata poich├® richiederebbe la stesura di un trattato che includa argomenti tecnici come la metallurgia e la meccanica, argomenti che riguardano la psicologia del paziente e la sua estetica e per finire, ma non meno importante, la gnatologia: praticamente tutta la conoscenza odontotecnica applicata in una sola tipologia protesica.

Mentre protesi singole o parziali fino a 5-6 elementi possono essere realizzate con elevata precisione con tecnologie CAD-CAM da studio o da laboratorio (con un forte investimento iniziale da parte dello studio e/o del laboratorio), allo stato attuale dellŌĆÖarte protesi pi├╣ estese e complesse come barre con attacchi o Toronto Bridge richiedono il ricorso ad un centro di fresaggio (senza che ci sia bisogno di alcun investimento iniziale da parte dello studio o del laboratorio).

Per poter realizzare strutture estese e complesse il centro di fresaggio deve possedere uno scanner a contatto in grado di rilevare con elevata precisione la posizione degli analoghi-moncone, le ŌĆ£matematicheŌĆØ sia degli analoghi-moncone che delle viti di connessione del sistema implantare Leone e dei fresatori in grado di lavorare al meglio leghe metalliche particolarmente dure.

Un centro di fresaggio che ha le caratteristiche sopracitate ├©, ad esempio, quello di Sirona in Germania. Il contatto in Italia ├© InfiniDent Italia a Subbiano (AR), www.infinidentservices.com.

CASO CLINICO

Di seguito descriviamo la realizzazione di una barra con tecnologia CAD-CAM. Il caso riguarda una signora di 72 anni, affetta da edentulia totale inferiore, portatrice di una protesi totale da diversi anni, pertanto con un forte riassorbimento osseo e mucoso che condiziona la scelta verso una protesi totale con ancoraggio implantare che possa anche riabilitare la mancanza di sostegno labiale. Dopo aver verificato una sufficiente disponibilit├Ā ossea per lŌĆÖinserimento degli impianti, viene deciso dal clinico, in comune accordo con la paziente, di optare per una protesi rimovibile ancorata mediante barra su 4 impianti Exacone┬« Leone.

Prima dellŌĆÖintervento chirurgico di inserimento degli impianti montiamo i modelli di studio in gesso su articolatore e dopo aver registrato anche i rapporti interocclusali si verifica la congruit├Ā della protesi preesistente. Se questŌĆÖultima risulta essere accettabile, viene usata come indice per il posizionamento implantare durante lŌĆÖintervento chirurgico per facilitare successivamente lŌĆÖinserzione dei monconi per protesi avvitata.

STEP 1

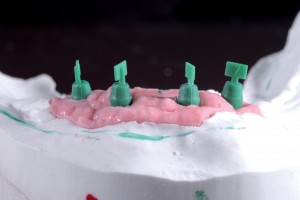

Realizzazione di un primo modello che replica la posizione degli impianti

Alla riapertura degli impianti e dopo aver condizionato i tessuti molli con tappi di guarigione standard viene presa unŌĆÖimpronta della posizione degli impianti osteointegrati con gli appositi transfer (Figg. 1, 2) per poter colare un primo modello. ├ł molto importante lavorare con analoghi nuovi in modo da essere certi che i monconi scendano fino alla quota corretta. Con lŌĆÖaiuto dei monconi di prova in plastica (Figg. 3, 4) si scelgono i monconi per protesi avvitata pi├╣ idonei per altezza e angolazione. Per questo caso sono serviti 3 monconi ├ś 3,3 mm diritti, di cui due con unŌĆÖaltezza del tratto transmucoso di 3 mm e uno di 5 mm e 1 moncone ├ś 3,3 angolato a 15┬░ alto 5 mm. Questo primo modello ci serve anche per individuare lŌĆÖorientamento pi├╣ favorevole del moncone angolato e per fissare di conseguenza al moncone Exacone┬« 360┬░ lŌĆÖesagono (Figg. 5, 6).

- Figg. 1, 2 – Impronta della posizione degli impianti con transfer e analoghi

- Fig. 2

- Figg. 3, 4 – Modello con monconi di prova

- Fig. 4

- Figg. 5, 6 – Modello con monconi per protesi avvitata

- Fig. 6

STEP┬Ā2

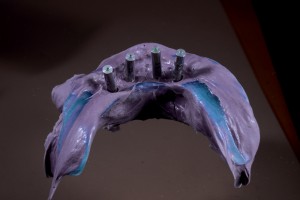

Realizzazione di un modello master che replica la posizione dei monconi gi├Ā definitivamente fissati in bocca

Dopo aver inserito definitivamente i monconi per protesi avvitata negli impianti viene presa una seconda impronta con gli appositi transfer per monconi. Dopo lŌĆÖimpronta, i monconi per protesi avvitata rimangono in bocca al paziente, si proteggono con le apposite cuffie (Fig. 7) e si scarica adeguatamente la protesi provvisoria in prossimit├Ā delle cuffie. Si riposiziona quindi con attenzione lŌĆÖinsieme analogo-moncone + transfer nellŌĆÖimpronta (Fig. 8) e si cola un secondo modello (Figg. 9, 10).

├ł importante usare anche per questo modello analoghi-moncone nuovi, con coni perfettamente integri e un gesso duro di alta qualit├Ā di tipo 4. Bisogna dotare il modello anche di tessuto gengivale con uno spessore adeguato tale da renderlo facilmente rimovibile ed esteso per lŌĆÖintera lunghezza della sovrastruttura da realizzare, per controllare lŌĆÖadattamento passivo della struttura sul modello senza ostacoli fisici e ottici. Dopo aver rimosso il tessuto gengivale, i coni dei monconi devono emergere almeno di 2 mm dal gesso in modo da permettere la scansione.

Se non si ├© certi della correttezza del modello master, ├© consigliabile realizzare un jig di verifica. A tale scopo si possono posizionare ad esempio le cappette in titanio sugli analoghi-moncone e collegarle con della resina. Provando questo jig in bocca al paziente ├© possibile verificare la correttezza del modello master prima di inviarlo al centro di fresaggio.

- Fig. 7 – Cuffie di protezione avvitate sui monconi per protesi avvitata

- Fig. 8 – Impronta della posizione dei monconi per protesi avvitata con transfer per monconi e analoghi-moncone

- Figg. 9, 10 – Modello master con tessuto gengivale

- Fig. 10

STEP┬Ā3

Realizzazione di una protesi diagnostica con denti definitivi

La protesi diagnostica viene eseguita con i denti definitivi su una base provvisoria e fermati in cera (Fig. 11). Essa ci d├Ā informazioni precise sullŌĆÖaltezza, la forma e la posizione dei denti e ci guida durante la fabbricazione delle sovrastrutture, la barra primaria e la contro-barra con griglia. Una volta verificata la sua idoneit├Ā si ferma la posizione della protesi diagnostica realizzando con un silicone molto duro (90 Shore A) una mascherina di posizione dei denti (Fig. 12). Questa mascherina ci guider├Ā durante tutte le fasi di fabbricazione della protesi, dandoci sporgenza e altezza dei denti che andremo ad utilizzare nella protesi finale.

- Fig. 11 – Protesi diagnostica

- Fig. 12 – Mascherina in silicone

STEP┬Ā4

Scelta della tipologia di sovrastruttura da realizzare

In base alla situazione clinica si sceglie un tipo di barra (barra Dolder, barra Hader, barra Paris, barra fresata individuale etc.), tenendo conto della quantit├Ā di impianti inseriti e della distanza tra impianto e impianto. Bisogna inoltre stabilire la distanza della barra dal tessuto gengivale e la lunghezza delle estensioni dopo gli impianti distali. Dobbiamo altres├¼ decidere il tipo di attacco da utilizzare (cavalieri in oro o in nylon, attacchi sferici o Locator etc.), il loro numero e la loro posizione sulla sovrastruttura primaria.

Alcuni centri di fresaggio, come ad esempio quello InfiniDent, con notevole esperienza nella realizzazione di barre CAD-CAM su impianti dentali, offrono anche il loro aiuto per la scelta della tipologia di barra pi├╣ idonea. In questo caso abbiamo optato per una barra fresata a sezione quadra per meglio alloggiare gli ingaggi filettati dei 5 attacchi a Sfera Micro della Rhein 83. Scelta dettata dal fatto che la barra ├© posizionata anteriormente e necessita quindi posteriormente di un buon appoggio mucoso. Questo tipo di attacco, essendo elastico, permette alla protesi leggeri movimenti e garantisce quindi durante la masticazione un buon appoggio della protesi sulla gengiva delle selle edentule.

Se, invece, si vuole realizzare una protesi totale avvitata (tipo Toronto Bridge) dobbiamo preparare in laboratorio un modellato in resina della struttura da realizzare aiutandoci con la mascherina ottenuta dalla protesi diagnostica e realizzando un pivot (perno di sostegno) per ogni dente. Questo modellato in resina verr├Ā scannerizzato dal centro di fresaggio per il disegno virtuale della sovrastruttura, la quale verr├Ā cos├¼ realizzata esattamente come il prototipo in resina inviato.

STEP┬Ā5

Invio dei materiali al centro di fresaggio

A questo punto si invia il modello master con il tessuto gengivale staccabile, le viti di connessione della Leone, la protesi diagnostica con la relativa mascherina e la richiesta con le specifiche dettagliate per la realizzazione della sovrastruttura primaria (ovvero, in caso di protesi fisse avvitate, il modellato in resina) al centro di fresaggio.

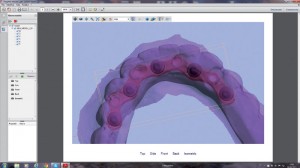

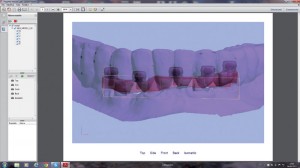

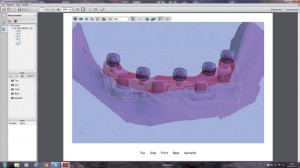

Partendo dalla scannerizzazione del modello master con gli analoghi-moncone e dalle informazioni ricevute riguardo alla sovrastruttura da realizzare il centro di fresaggio la disegner├Ā con il proprio software (progetto CAD) (Figg. 13-15).

Il centro di fresaggio ci invia quindi via e-mail il disegno virtuale della sovrastruttura chiedendo la nostra approvazione. Dobbiamo esaminare con attenzione il disegno virtuale e comunicare eventuali modifiche da fare.

Dopo che abbiamo approvato il disegno virtuale, il centro di fresaggio invier├Ā allŌĆÖunit├Ā fresante il disegno CAD e la sovrastruttura verr├Ā realizzata partendo da un unico blocco di lega di titanio o di cromo-cobalto o di altro materiale (fase CAM).

- Figg. 13-15 – Disegni CAD della sovrastruttura da realizzare

- Fig. 14

- Fig. 15

STEP┬Ā6

Finalizzazione della protesi

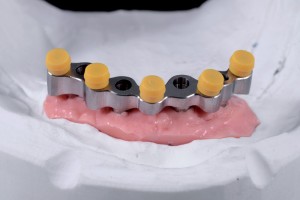

Dopo qualche giorno si riceve la sovrastruttura primaria dal centro di fresaggio che ci restituisce ovviamente anche tutti i materiali inviati.┬Ā Dopo aver avvitato i 5 attacchi a sfera sulla barra, si verifica come prima cosa lŌĆÖappoggio passivo della struttura sul modello master, sia senza che con il tessuto gengivale (Figg. 16, 17), poi si controlla in bocca alla paziente (Fig. 18).

Se necessario possiamo anche effettuare alcuni piccoli ritocchi della struttura sulla parte esterna della barra per adattare gli spazi o gli appoggi gengivali.

Una volta verificata lŌĆÖidoneit├Ā della sovrastruttura primaria possiamo approntare la parte secondaria. Per la realizzazione della sovrastruttura secondaria usiamo in questo caso una tradizionale tecnologia di fusione, ma esiste anche la possibilit├Ā di realizzarla con tecnologia CAD-CAM.

Andiamo a scaricare i sottosquadri e posizioniamo le cappette degli attacchi a sfera (Fig. 19), duplichiamo il modello in rivestimento per poi realizzare su questo una modellazione in cera della parte secondaria. In questo modo creiamo una sovrastruttura metallica con 5 alloggiamenti per le cappette in materiale plastico, senza la necessit├Ā di cuffie metalliche.

- Figg. 16 – Verifica dellŌĆÖappoggio passivo della sovrastruttura primaria sul modello master, senza tessuto gengivale

- Fig. 17 – Verifica dellŌĆÖappoggio passivo della sovrastruttura primaria sul modello master, con tessuto gengivale

- Fig. 18 – Verifica dellŌĆÖappoggio passivo della sovrastruttura primaria in bocca al paziente

- Fig. 19 – Cuffie posizionate sugli attacchi Sfera Micro della Rhein 83

Una volta realizzata la sovrastruttura secondaria montiamo con lŌĆÖaiuto della mascherina e della protesi diagnostica i denti con la resina e rifiniamo la protesi (Figg. 20-22).

Infine si consegna la barra con la sua protesi alla paziente. Si avvita la sovrastruttura primaria ai monconi con le viti Leone (Fig. 23) usando il raccordo per viti di connessione montato sullŌĆÖavvitatore manuale e si aggancia la protesi totale (Figg. 24, 25). La paziente ├© molto soddisfatta del risultato e apprezza la facilit├Ā con cui si aggancia e si sgancia la protesi alla/dalla barra (Fig. 26).

Si ringrazia il Dott. Roberto Meli, libero professionista a Firenze, per le fasi e le immagini cliniche.

- Fig. 23 – Sovrastruttura primaria avvitata sui monconi per protesi avvitata

- Figg. 24, 25 – Aggancio della protesi finale sulla sovrastruttura primaria

- Fig. 25

- Fig. 26 – Protesi su barra in sede